Электроэрозионные станки с чпу для обработки металлов

Электроэрозионные станки

электроэрозионный станок

CUT E 350

| Размер заготовки | 820×680×250 мм |

| Ход по осям (X/Y/Z) | 350×250×250 мм |

| Bec заготовки | 400 кг |

электроэрозионный станок

CUT E 600

| Размер заготовки | 1030×800×350 мм |

| Ход по осям (X/Y/Z) | 600×400×350 мм |

| Bec заготовки | 1000 кг |

электроэрозионный станок

CUT P 350 Pro

| Размер заготовки | 1000×550×220 мм |

| Ход по осям (X/Y/Z) | 350×220×220 мм |

| Bec заготовки | 750 кг |

электроэрозионный станок

CUT P 550 Pro

| Размер заготовки | 1200×700×400 мм |

| Ход по осям (X/Y/Z) | 550×350×400 мм |

| Bec заготовки | 1500 кг |

электроэрозионный станок

CUT P 800 Pro

| Размер заготовки | 1300×950×510 мм |

| Ход по осям (X/Y/Z) | 800×550×510 мм |

| Bec заготовки | 3000 кг |

электроэрозионный станок

CUT 2000 S

| Размер заготовки | 750×550×250 мм |

| Ход по осям (X/Y/Z) | 350×250×256 мм |

| Bec заготовки | 450 кг |

электроэрозионный станок

CUT 3000 S

| Размер заготовки | 1050×650×250 мм |

| Ход по осям (X/Y/Z) | 550×350×256 мм |

| Bec заготовки | 800 кг |

электроэрозионный станок

CUT X 350

| Размер заготовки | 800×550×250 мм |

| Ход по осям (X/Y/Z) | 350×250×256 мм |

| Bec заготовки | 450 кг |

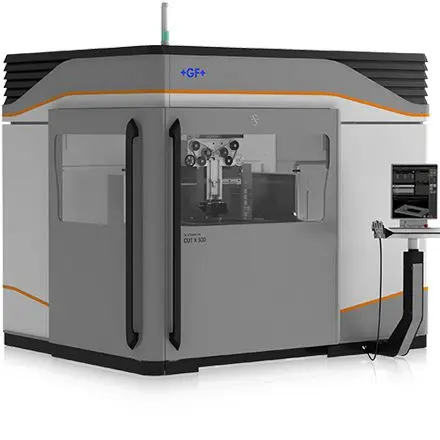

электроэрозионный станок

CUT X 550

| Размер заготовки | 1050×700×250 мм |

| Ход по осям (X/Y/Z) | 500×350×256 мм |

| Bec заготовки | 800 кг |

электроэрозионный станок

MS 600AAZ

| Размер заготовки | 980×775×265 мм |

| Ход по осям (X/Y/Z) | 600×400×300 мм |

| Bec заготовки | 550 кг |

электроэрозионный станок

MS 400SAAL

| Размер заготовки | 790×610×215 мм |

| Ход по осям (X/Y/Z) | 400×300×220 мм |

| Bec заготовки | 400 кг |

электроэрозионный станок

MS 500SAAL

| Размер заготовки | 990×610×215 мм |

| Ход по осям (X/Y/Z) | 500×300×300 мм |

| Bec заготовки | 500 кг |

электроэрозионный станок

MS 560SAAL

| Размер заготовки | 990×610×295 мм |

| Ход по осям (X/Y/Z) | 560×360×300 мм |

| Bec заготовки | 500 кг |

электроэрозионный станок

MS 600SAAL

| Размер заготовки | 990×650×295 мм |

| Ход по осям (X/Y/Z) | 600×400×300 мм |

| Bec заготовки | 550 кг |

электроэрозионный станок

MS 750SAAL

| Размер заготовки | 1190×800×295 мм |

| Ход по осям (X/Y/Z) | 750×500×300 мм |

| Bec заготовки | 750 кг |

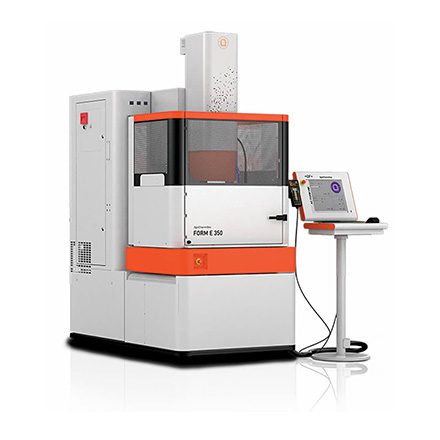

электроэрозионный станок

FORM E 350

| Размер заготовки | 955×540×350 мм |

| Ход по осям (X/Y/Z) | 350×250×250 мм |

| Bec заготовки | 200 кг |

электроэрозионный станок

FORM E 600

| Размер заготовки | 1200×800×500 мм |

| Ход по осям (X/Y/Z) | 600×400×400 мм |

| Bec заготовки | 1000 кг |

электроэрозионный станок

FORM P 350

| Размер заготовки | 790×530×275 мм |

| Ход по осям (X/Y/Z) | 350×250×300 мм |

| Bec заготовки | 500 кг |

электроэрозионный станок

FORM P 600

| Размер заготовки | 1220×870×470 мм |

| Ход по осям (X/Y/Z) | 600×400×450 мм |

| Bec заготовки | 1600 кг |

электроэрозионный станок

FORM P 900

| Размер заготовки | 1814×1215×600 мм |

| Ход по осям (X/Y/Z) | 900×700×500 мм |

| Bec заготовки | 3000 кг |

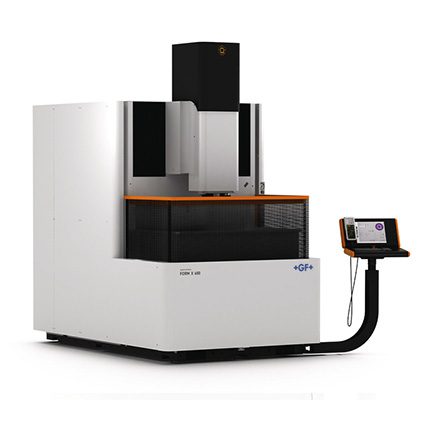

электроэрозионный станок FORM X 400

| Размер заготовки | 900×630×350 мм |

| Ход по осям (X/Y/Z) | 400×300×350 мм |

| Bec заготовки | 800 кг |

электроэрозионный станок FORM X 600

| Размер заготовки | 1280×860×450 мм |

| Ход по осям (X/Y/Z) | 600×400×500 мм |

| Bec заготовки | 2000 кг |

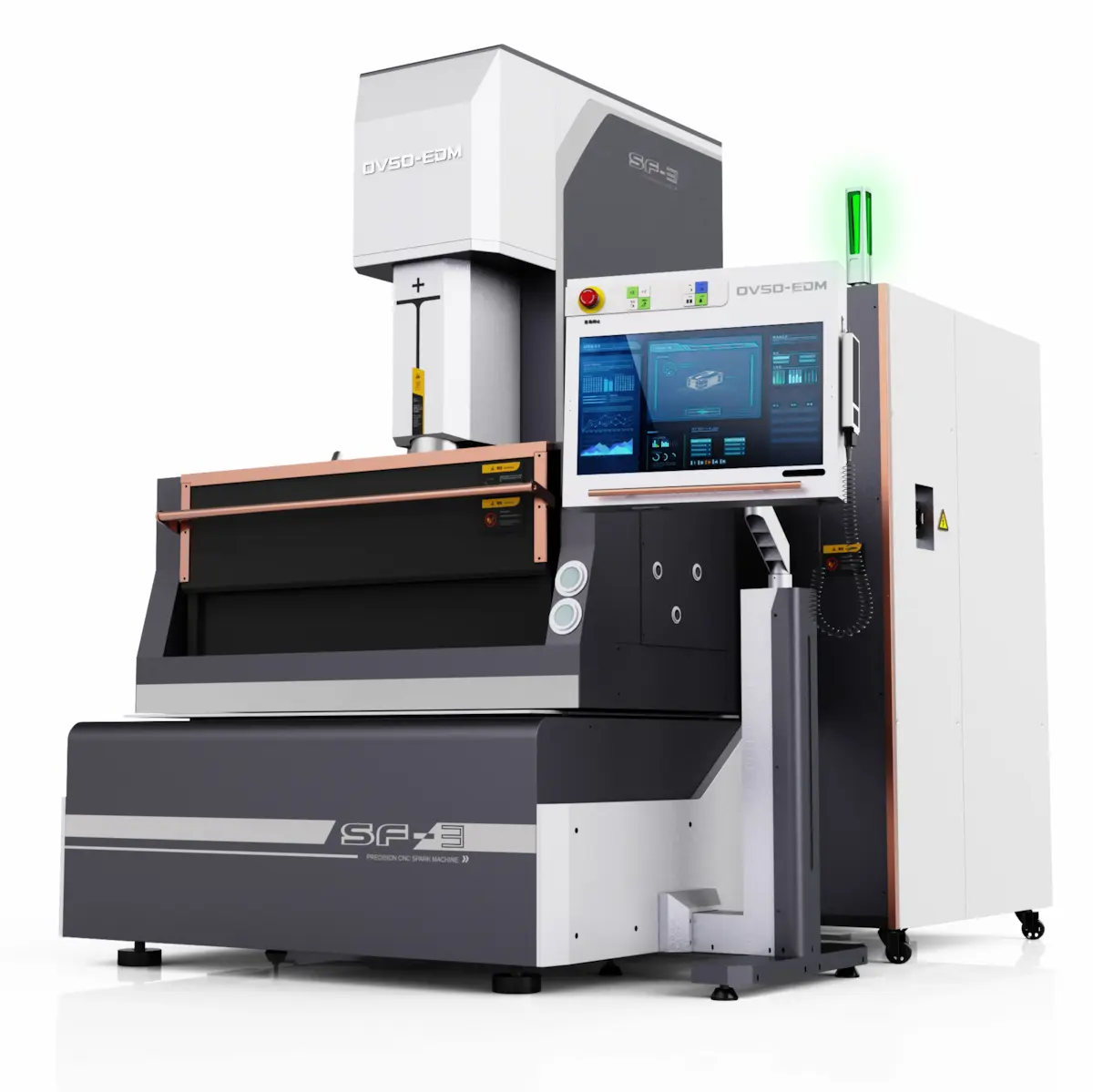

электроэрозионный станок

OVSO SF-3

| Размер заготовки | 990×600×400 мм |

| Ход по осям (X/Y/Z) | 300×212×272 мм |

| Bec заготовки | 400 кг |

электроэрозионный станок

OVSO SF-4

| Размер заготовки | 1090×630×400 мм |

| Ход по осям (X/Y/Z) | 452×300×272 мм |

| Bec заготовки | 500 кг |

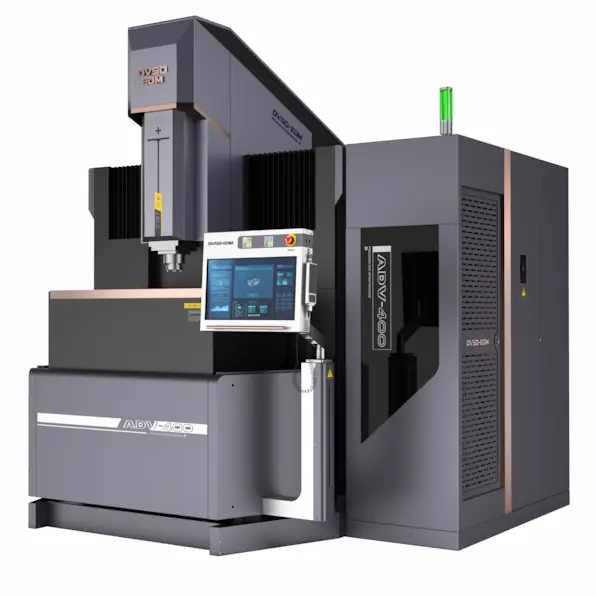

электроэрозионный станок

OVSO ADV-400

| Размер заготовки | 750×620×350 мм |

| Ход по осям (X/Y/Z) | 400×300×272 мм |

| Bec заготовки | 600 кг |

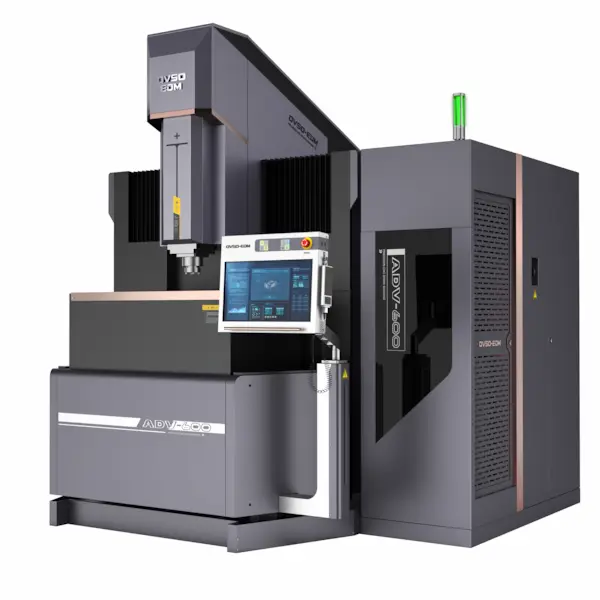

электроэрозионный станок

OVSO ADV-600

| Размер заготовки | 1110×800×500 мм |

| Ход по осям (X/Y/Z) | 600×400×400 мм |

| Bec заготовки | 800 кг |

cупердрель

DRILL 20

| Размер заготовки | 750×490×200 мм |

| Ход по осям (X/Y/Z) | 300×200×200 мм |

| Bec заготовки | 300 кг |

cупердрель

DRILL 300

| Размер заготовки | 1200×730×450 мм |

| Ход по осям (X/Y/Z) | 600×400×400 мм |

| Bec заготовки | 1000 кг |

Электроэрозионная обработка

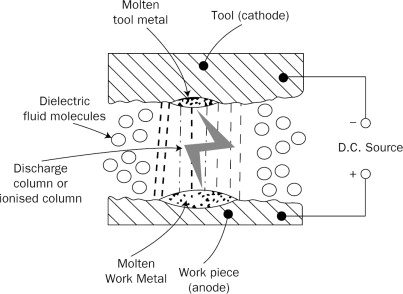

Электроэрозионная обработка — изменение формы, размеров, шероховатости и свойств поверхности электропроводной заготовки за счет воздействия электрических разрядов, возникающих между заготовкой и электродом-инструментом в среде жидкого диэлектрика.

Электроэрозионные станки идеально подходят для обработки закаленных проводящих материалов и деталей сложной формы, которые трудно обрабатывать другими методами. Хотя процесс электроэрозии обычно медленнее, чем фрезерование, он незаменим при изготовлении узких глубоких пазов, которые выходят за рамки возможности фрезерных станков.

Электроэрозионные станки используются в аэрокосмической и автомобильной промышленностях, в приборостроении и медицине, в производстве часов и ювелирных изделий. Электроэрозия применяется при обработке токопроводящих материалов (стали, титана, твердого сплава, поликристаллического алмаза и т.д.).

Швейцарская компания GF Machining solutions использует знания и опыт двух старейших фирм, которые стояли у истоков создания электроэрозионных станков промышленного уровня и предлагает линейку электроэрозионных станков AgieCharmilles: прошивных, проволочно-вырезных, супердрелей. Технические характеристики электроэрозионных станков AgieCharmilles и широта типоразмеров — гарантия решения производственных задач любой сложности.

Точность электроэрозионных станков AgieCharmilles достигает десятых долей микрона, а шероховатость поверхности лучше Ra 30 нм.

Принцип электроэрозионной обработки

Электроэрозионная обработка — это управляемый процесс удаления металла с помощью электроискровой эрозии. Электрическая искра используется в качестве режущего инструмента придавая заготовке желаемую форму, удаляя очень маленькие кусочки материала с контролируемой скоростью. Электроэрозия — это то же самое, что короткое замыкание, которое прожигает небольшое отверстие в металле. Для электроэрозионной обработки важно, чтобы и материал заготовки и материал электрода были электрическими проводниками.

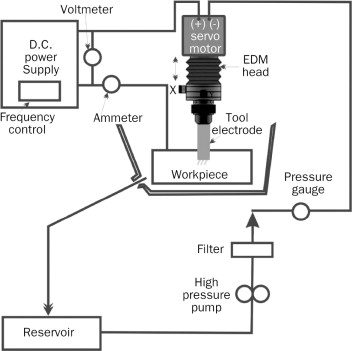

В электроэрозионном станке электрод и заготовка погружены в диэлектрическую жидкость (углеводородный диэлектрик), которая обычно представляет собой жидкое масло. Сервомеханизм электроэрозионного станка поддерживает пространство толщиной примерно с человеческий волос между электродом и заготовкой, предотвращая их контакт друг с другом. В электроэрозионном станке относительно мягкий графитовый или металлический электрод можно использовать для обработки закаленной стали или даже твердого сплава. В процессе электроэрозии образуется полость, немного превышающая размер электрода.

Виды электроэрозии

Как метод электроэрозия была изобретена в Советском Союзе супругами Лазаренко Б.Р. и Н.И. В 1943 году они получили авторское свидетельство СССР № 70010 на изобретение «Способ обработки металлов, сплавов и других токопроводящих материалов». В 1945 году вышло постановление Совнаркома № 12498 о патентовании способа за границей. На начальном этапе электроэрозия применялась в различных областях включая получение порошков металлов и очистки поверхностей. В настоящее время основными областями применения электроэрозии остались: проволочно-вырезные, прошивные и шлифовальные станки. В этом разделе мы рассмотрим два первых.

И проволочно-вырезные и прошивочные электроэрозионные станки оснащены механизмом сервоуправления, который автоматически поддерживает постоянный зазор толщиной примерно с человеческий волос между электродом и заготовкой. Для обоих типов станков важно, чтобы между электродом и заготовкой не было физического контакта, в противном случае искрение может повредить заготовку, объёмный электрод или порвать проволоку. Сервомеханизм погружает электрод в заготовку по мере выполнения операции, определяет межэлектродный зазор и управляет им для поддержания надлежащего дугового зазора, который необходим для успешной обработки.

Прошивная электроэрозионная обработка

Прошивная электроэрозионная обработка используется при изготовлении объемных пресс-форм и штампов в инструментальном производстве, а также при производстве деталей в единичном производстве и при изготовлении опытных образцов и прототипов в авиакосмической, автомобильной, электронной промышленностях. При прошивной электроэрозионной обработке используются электроды-инструменты из графита, меди или вольфрама с негативным профилем в соответствии с требуемой формой детали, которые располагаются на пиноли станка и подаются поступательно к заготовке, погруженной в ванну с рабочей жидкостью.

Процесс отличается относительно низкой частотой следования импульсов с высокой энергией на черновых режимах. В качестве диэлектрика обычно используются жидкости на основе углеводородов.

Частным случаем прошивной электроэрозионный обработки является электроэрозионное сверление. В этой технологии диэлектрик подаётся через трубчатый электрод, что позволяет получать отверстия с отношение длины к диаметру более 100:1.

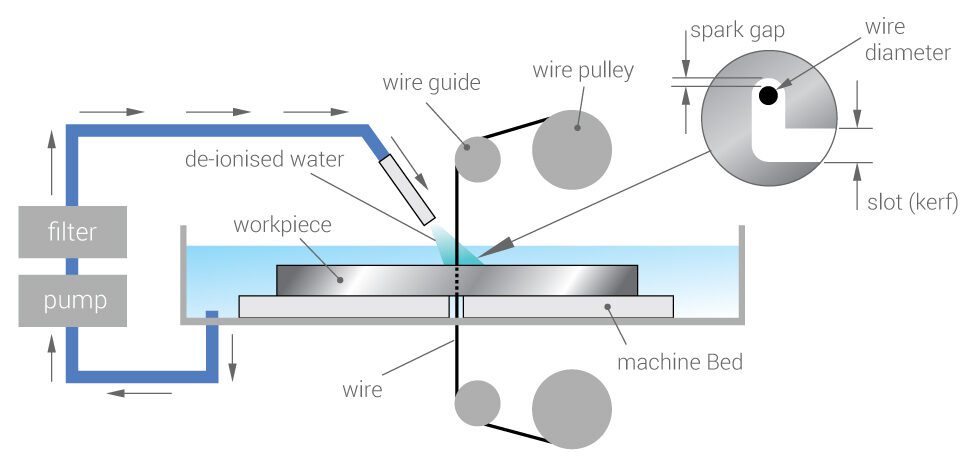

Проволочно-вырезная электроэрозионная обработка

Проволочно-вырезная электроэрозия расширяет прошивную технологию за счет возможности вырезания любого профиля в любом проводящем материале без потери точности инструмента за счет его постоянной перемотки. В электроэрозионном станке в этом случае под инструментом понимается электрод-проволока постоянного сечения. Чаще всего используются латунные проволоки диаметрами 0.2 мм и 0.25 мм. Для получения максимальной производительности применяют проволоку диаметром до 0.33 мм. В случае если речь идет о микрообработке, то диаметр проволоки может достигать 20 мкм и менее.

Традиционно в проволочно-вырезных электроэрозионных станках в качестве диэлектрика используется деионизированная вода с проводимостью в диапазоне 5-20 мкСм/см. При обработке твердого сплава, материалов с высокой коррозионной активность и для получения сверхвысокой шероховатости поверхности используется станки работающие на углеводородном диэлектрике.

Наша история уходит корнями в истоки электроэрозии

Электроэрозионная обработка, или электроискровая обработка, стала одним из широко используемых субтрактивных производственных процессов для обработки прецизионных деталей, но передовые возможности, которые используют сегодня, являются результатом более чем 200-летних исследований, испытаний и инноваций.

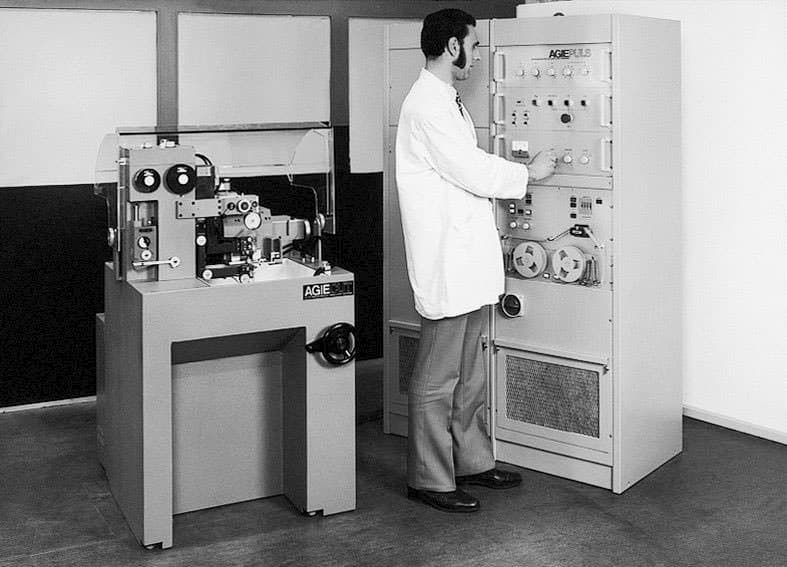

Обе компании, Agie и Charmilles, считаются пионерами в технологиях электроэрозионной обработки. Компания Charmilles была основана в 1921 году и первоначально занималась другими продуктами, такими как гидравлические турбины. Компания AGIE была основана в 1954 году. Первые свидетельства использования технологии электроэрозионной обработки были представлены на выставке EMO в Милане в 1955 году, когда компания Charmilles представила первый серийный прошивной станок. В него генераторе использовалась схема Ларазенко, создающая последовательность разрядов между двумя проводниками, разделенными пленкой диэлектрической жидкости. В 1969 году производитель Agie запустил первое серийное производство проволочно-вырезных электроэрозионных станков с числовым программным управлением.

С самого начала технология электроэрозионной обработки стала известна благодаря способности создавать сложные детали и контуры с превосходным качеством поверхности. Два наиболее известных метода, которые мы используем сегодня, — это прошивная и проволочно-вырезая электроэрозия. В прошивной электроэрозии, используется электрод, предварительно обработанный в виде негативной формы желаемой детали или полости. Затем координатно-прошивной электроэрозионный станок формирует заданную форму в заготовке. При проволочно-вырезной обработке движущаяся проволока, двигаясь по заданному контуру, обеспечивает микронную точность. Оба процесса теперь используются для сложных приложений. Электроэрозия часто является единственным возможным способом обработки сложных деталей из твердых материал с высокими эксплуатационными характеристиками, которые часто используются в передовых отраслях, таких как медицина и аэрокосмическая промышленность. Например, в медицинском производстве электроэрозионная обработка позволяет ускорить производство сложных пресс-форм и штампов, используемых для прецизионного литья под давлением, в то время как проволочная электроэрозионная обработка разрезает сложенные слои медицинских имплантатов, позволяет получать мелкие детали с чистой поверхностью и без заусенцев.

В 1983 году Георг Фишер приобрел контрольный пакет акций подразделения электроэрозионной обработки Ateliers des Charmilles в Женеве (Швейцария). В 1996 году GF приобрел контрольный пакет акций Agie SA. Два известных лидера рынка Agie и Charmilles Technologies теперь являются частью GF Machining Solutions. Наша организация извлекает выгоду из нашего наследия как пионера электроэрозионной обработки и постоянно совершенствует возможности станков, которые повышают гибкость, скорость и точность операций электроэрозионной обработки.

Например, горизонтальный электроэрозионный станок CUT AM 500 предлагает быстрое, доступное и готовое к автоматизации решение для удаления деталей аддитивного производства (AM) с рабочих плит. Что касается управления машиной, наша новая система управления Uniqua предлагает расширенную функциональность и эргономику, а также обеспечивает поддержку устаревших типов файлов производителей электроэрозионных станков. Её продуманная эргономика повышает производительность и позволяет пользователям максимально эффективно использовать свои станки. Uniqua представляет собой вершину электроэрозионный технологии и идеальное сочетание функциональности и удобства использования наших предыдущих HMI. Uniqua работает так, как вы хотите работать. Пользователи могут управлять деталями последовательного программирования с помощью обновленной функциональности на основе ISO или использовать гибкость объектно-ориентированного программирования, которое является наследием Agie и Charmilles.

Высочайший уровень точности электроэрозионной резки — это наши проволочно-вырезные станки CUT X, которые оснащены термокомпенсацией и другими передовыми технологиями, обеспечивающими сверхвысокую точность контура, в то время как наша технология электроэрозионной резки Turbo Tech предлагает превосходный компромисс между скоростью и точностью. Благодаря снижению общего времени обработки и, как следствие, меньшему расходу проволоки, это не только современная, но и надежная, экономная технология.

Еще больше расширяяет гибкость наших электроэрозионных станков технология Twin Wire, предоставляет пользователям возможность выполнять двухэтапную резку с использованием проволоки большего диаметра для чернового прохода, за которой следует проволока меньшего диаметра. Это добиться увеличивает время автономной работы за счет использования проволоки с двух бобин или уменьшить расходы за счет использования проволоки одинакового диаметра, но разных типов (с покрытием или без). CUT X также имеет легко заменяемые открытые и закрытые направляющие, оператор может выбрать правильные направляющие для различных применений. Все эти функции по-прежнему уникальны на рынке и еще раз демонстрируют лидерство GF Machining Solutions в электроэрозионной обработке. Благодаря семидесятилетнему опыту мы разработали и протестировали технологию электроэрозионной обработки, чтобы максимально увеличить точность, скорость и качество обработки поверхности, и в ближайшее время мы не сбавим оборотов.

Перевод статьи Ивана Филисетти (Ivan Filisetti), президента GF Machining Solutions